Транспортные средства являются частью процесса изготовления изделий. Выбор транспортных средств зависит: от конфигурации производственных помещений и планировки рабочих мест в потоке; от длины, скорости и направления пути (горизонтальное, вертикальное, наклонное); от особенностей ассортимента, технологического процесса и системы организации производства и труда. Кроме того учитывается безопасность и надежность работы транспортных средств, экономичность и удобство обслуживания.

В швейной промышленности применяют транспортные устройства с механическим, ручным приводами и самотечные, а транспортеры - с непрерывным и периодическим движением.

К транспортным средствам с механическим приводом относятся транспортеры конвейерных установок: ленточные и цепные подвесные.

Самотечные, или бесприводные, устройства - это междустолья, лотки, скаты, по которым предмет труда вручную проталкивают или сбрасывают следующему исполнителю.

К транспортным средствам с ручным приводом относят различные тележки, применяемые для передачи полуфабриката внутри цеха.

Организационные формы поточных линий нужно выбирать в зависимости от вида изделия, его конструкции, применяемой технологии, мощности и способа питания потока.

ЦНИИШП рекомендует при проектировании потока применять следующие транспортные средства.

I. По изготовлению верхней одежды:

а) на заготовке деталей (полочек, спинок и т. д.) - гравитационные средства передачи (стеллажи, скаты) с партионным запуском в поток; транспортные тележки или каретки-зажимы с партионным запуском в поток; механические конвейеры с поштучным запуском в поток (на потоках средней мощности);

б) на монтажных секциях - механические конвейеры с поштучным запуском в поток; гравитационные средства передачи (стеллажи, скаты) с партионным запуском в поток (на потоках больших мощностей, где шаг конвейера не обеспечивает выполнение кратных операций);

в) на отделочных секциях - подвесные транспортеры с поштучным запуском в поток.

II. По изготовлению белья:

а) на заготовке деталей (полочек, спинок и т. д.) - гравитационные средства передачи (стеллажи, скаты) с партионным запуском в поток;

б) на монтажных секциях - гравитационные средства передачи с партионным запуском в поток;

в) на отделочных секциях - подвесные транспортеры с поштучным запуском в поток.

III. По изготовлению плательного ассортимента (на потоках больших мощностей):

а) на заготовке деталей (полочек, спинок и т. д.) - гравитационные средства передачи (стеллажи, скаты) с партионным запуском в поток;

б) на монтажных секциях - гравитационные средства передачи с партионным запуском в поток; механические конвейеры с поштучным запуском в поток;

в) на отделочных секциях - подвесные транспортеры с поштучным запуском в поток.

IV. По изготовлению плательного ассортимента (на потоках малых серий): механические транспортеры типа ТМС-1 и ТМС-2 или гравитационные средства передачи (стеллажи, скаты) с партионным запуском в поток.

Типы конвейеров различают по количеству и расположению транспортирующих лент, расположению рабочих мест относительно лент и виду транспортера.

Транспортер служит для перемещения полуфабриката между рабочими местами. В конвейерном потоке скорость транспортера согласуют с тактом, что способствует ритмичной работе потока.

Транспортер ТМС-1 - двухлинейный, предназначен для доставки коробок с деталями и узлами изделий к рабочим местам и возврата коробок с обработанными деталями и узлами к месту запуска без применения принудительного ритма. На конце транспортера установлены поворотные диски для передачи коробок с деталями с одной транспортерной ленты на другую. Поворотные диски вращаются синхронно с лентой. Обе транспортерные ленты расположены в горизонтальной плоскости, скорость движения ленты постоянная - 6 м/мин. В передней части коробки устроен карман для картонных карточек с номерами всех технологических операций. Карточки располагают в соответствии с технологической последовательностью обработки изделий.

Применение транспортера ТМС-1 имеет ряд преимуществ:

возможность организации потока с механической транспортировкой изделий на небольших производственных площадях - 100 - 120 м²;

наличие условий для выпуска большого количества разных изделий малыми сериями без перестройки процесса;

максимальное использование индивидуальной производительности работницы независимо от такта потока и смежных операций за счет выполнения работницей нескольких операций;

постоянное закрепление рабочих мест и исключение необходимости перестановки оборудования при переходе на новые модели изделий;

на запуске и съеме готовой продукции требуется всего одна работница.

Недостатком ТМС-1 являются: увеличение незавершенного производства; сложность учета, осуществляемого с помощью учетных карточек; дополнительная площадь, занимаемая двумя транспортерными лентами.

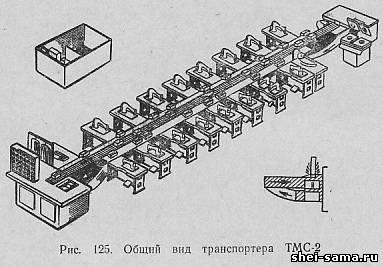

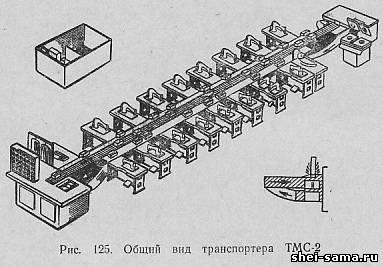

Транспортер ТМС-2 (рис. 125) - однолинейный, с двусторонним расположением рабочих мест и примыкающими к ним наклонными плоскостями, предназначенными для размещения запаса коробок. В конце транспортера имеется приспособление для автоматического перемещения коробок с верхней ветви ленты на нижнюю, которая движется в обратном направлении потока и доставляет коробки к столу запуска. Подъем коробок на стол запуска осуществляется с помощью дополнительного транспортера.

Применение ТМС-2 по сравнению с ТМС-1 имеет следующие преимущества:

возможность использования верхней и нижней ветки для обработки изделия;

сокращение площади для транспортерной установки на 50 - 60%;

уменьшение количества приводных и натяжных станций в 2 раза;

снижение стоимости изготовления и монтажа транспортера в 4 - 5раз;

снижение затрат на эксплуатацию транспортера более чем в 2 раза.

Недостатком установок ТМС-1 и ТМС-2 является отсутствие устройства для автоматического адресования коробок, т. е. смещения их на заданное рабочее место.

На монтажных секциях многофасонных секционных потоков применяют различные типы механических транспортеров.

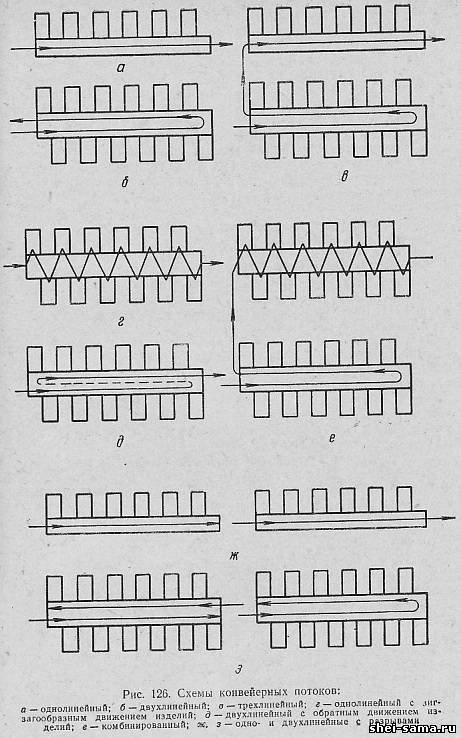

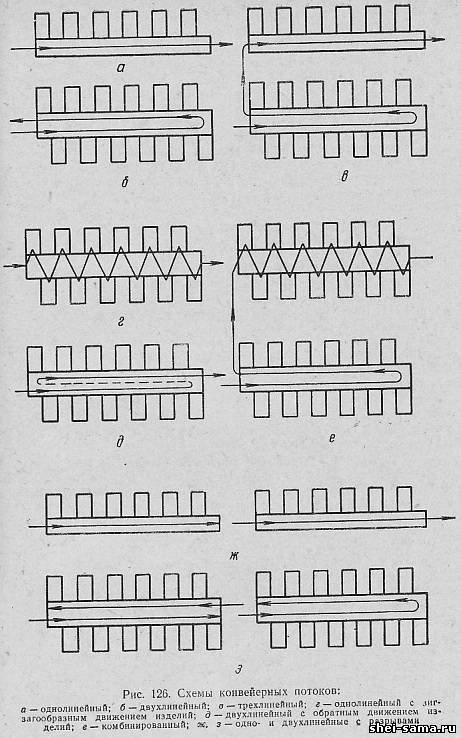

При движении изделий к основным рабочим местам в одном направлении технологический поток называется однолинейным, а при движении изделий в двух или трех направлениях - двухлинейным или трехлинейным.

Преимущество однолинейного однорядного конвейера состоит в том, что запуск и выпуск изделий возможны в разных концах цеха, но такой конвейер следует применять при небольших выпусках (при изготовлении белья, женского платья, брюк и др.) в потоках, длина линий которых не превышает 40 - 50 м, так как большая длина линий затрудняет работу обслуживающего персонала.

Преимуществом однолинейного двухрядного конвейера является меньшая занимаемая площадь цеха, а недостатком - сокращение вдвое межоперационного запаса изделий, необходимого для ритмичной работы, и зигзагообразность движения изделий к рабочим местам (рис. 126).

Двухлинейные двухрядные и трехлинейные трехрядные потоки используют при изготовлении верхней, легкой одежды, белья и др.

Наибольшее распространение в промышленности получили двухлинейные двухрядные конвейеры с ленточным транспортером. Такие конвейеры целесообразно проектировать с проходом между транспортирующими лентами для удобства работы и инструктажа рабочих.

Конвейеры различают также по устройству транспортеров: горизонтально-замкнутые и вертикально-замкнутые.

Горизонтально-замкнутый транспортер применяют при изготовлении изделий небольших габаритов, так как на цепном транспортере шаг люлек (расстояние между их центрами) не превышает 0,4 м, производственная площадь при этом используется нерационально.

Вертикально-замкнутый транспортер получил широкое применение в промышленности как основной тип транспортера.

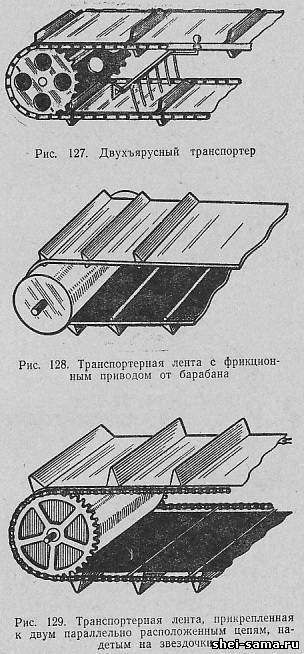

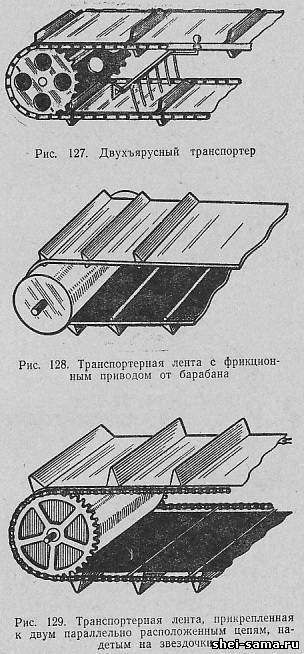

На предприятиях с небольшими производственными цехами применяют двухъярусные ленточные транспортеры, на которых перегородки для ячеек делают с верхней и нижней сторон ленты (рис. 127). Рабочие места располагают с двух сторон ленты.

Конвейерные потоки различают по характеру движения изделий между операциями и линиями обработки, которое может быть прямолинейным и зигзагообразным в зависимости от количества рядов рабочих мест и линий обработки в одном и том же конвейерном потоке.

Прямолинейным называют движение изделий при одинаковом количестве рядов рабочих мест и линий. Если количество рядов рабочих мест больше количества линий обработки, то движение изделий будет зигзагообразным.

Между линиями обработки передача изделий бывает прямой (обыкновенной) и обратной. Конвейерные потоки с обратным движением изделий между линиями обработки называют конвейерными потоками с рециркуляцией.

На швейных фабриках при установке конвейеров применяют транспортеры различных видов:

1) транспортерная лента разделена на ячейки, привод фрикционный от барабана (рис. 128); этот транспортер является наиболее дешевым, но он не обеспечивает постоянной скорости движения изделий вследствие скольжения ленты на барабане;

2) транспортерная лента прикреплена к двум параллельно расположенным цепям, надетым на звездочки (рис. 129); лента разделена перегородками на ячейки; этот вид транспортера обеспечивает запроектированную скорость движения, так как нет скольжения ленты на барабане;

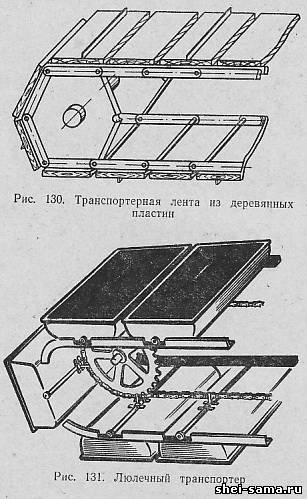

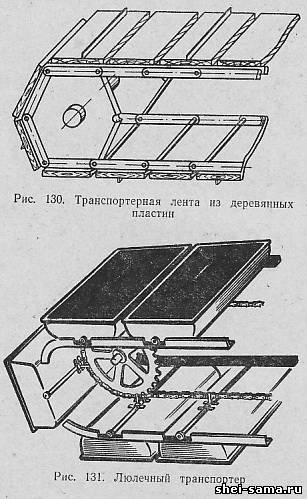

3) транспортерная лента изготовлена из деревянных пластинок, прикрепленных к двум параллельно расположенным цепям,с длинными звеньями; пластины при этом разделены перегородками, образующими ячейки (рис. 130);

4) цепные вертикально-замкнутые люлечные транспортеры с люльками вместо ячеек; люльки крепятся к цепям транспортера шарнирно или жестко; движение таких транспортеров осуществляется цепной передачей (рис. 131), обеспечивающей заданную скорость; однако изготовление люлек трудоемко и требует дорогостоящих материалов;

5) цепные горизонтально-замкнутые люлечные транспортеры с одной цепью, к которой крепятся жестко люльки; такие транспортеры требуют точной установки направляющих каркаса конвейера и полностью обеспечивают необходимую скорость движения цепи;

6) транспортеры ТМС-1 и ТМС-2; их изготовляют из хлопчатобумажной прорезиненной ленты; изделия укладывают в специальные коробки, изготовленные из жести или слоистого пластика;

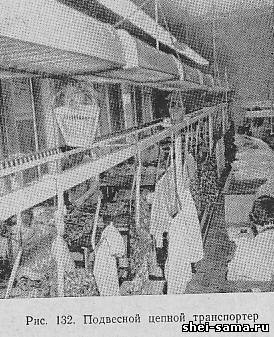

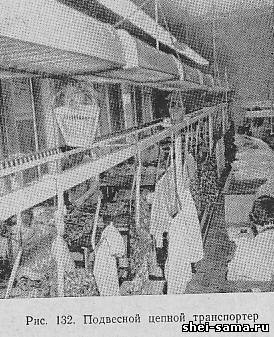

7) подвесные цепные транспортеры (рис. 132); их применяют для перемещения готовых швейных изделий в подвешенном виде для лучшего сохранения приданной формы на последних секциях потока, где производится окончательная отделка и утюжильная обработка изделий; изделия подвешивают на вешалках за специальные держатели (крючки) цепи; подвесной цепной транспортер получает движение от электродвигателя с редуктором и может иметь непрерывное или прерывистое (пульсирующее) движение; при отсутствии цепных транспортеров на этой секции применяют передвижные кронштейны, которые перемещают вручную.

|